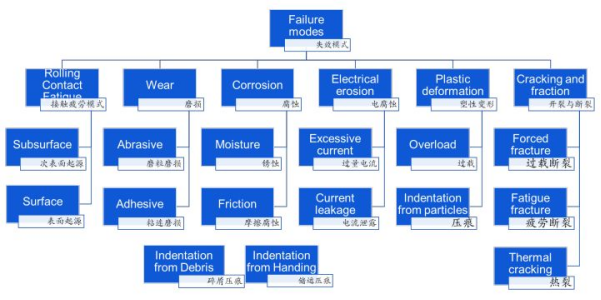

轴承的失效模式大类:我们一般把它看为6大类13小类。如图所示。

1.接触疲劳

定义:重复应力作用导致的材料结构变化在滚动体和滚道之间的接触区域继续发展。疲劳表现为表面的颗粒剥落。开始和晚期剥落之间的时间随转速和载荷而变

次表面引发的疲劳

滚道表面下方微裂纹开始。当这些微裂纹传递至表面时,它们产生剥落 (薄片)。

表层引发的疲劳

表面破损 由于润滑不足,滚动接触金属表面凹凸不平(粗糙)的失效。

2.磨损

定义: 运行过程中,两个滑动或滚动/滑动接触表面相互作用,导致材料逐渐消耗。

3.研磨磨损

润滑不足或污染物进入所致。

粘着磨损

由于摩擦热,材料从一个表面转移至另一个,有时伴有表面回火或再硬化。

4.腐蚀

由于氧化或化学反应而使金属表面退化

5.湿气腐蚀

出现湿气时的表面氧化。

摩擦腐蚀

在一定摩擦条件下,配合表面之间相对微运动导致的化学反应

蠕动腐蚀

在振荡微运动条件下,表面粗糙导致的氧化和磨损。

微振腐蚀

当机器静止时,循环振动导致的微运动形成的浅压痕。与滚动体高度匹配的等间隔压痕出现在滚道中。

6.电腐蚀

电流通过对接触面造成的损坏(材料耗损)

电压过高

由于无效绝缘,接触区域中电流通过造成的放电痕和局部加热。

电流泄漏

(低)电流通过产生的浅裂纹。裂纹相互靠近。随着时间推移,它们逐渐 发展为平行于滚动轴向的等间隔槽。7.塑性变形

超过材料屈服强度时出现的永久变形

7.过载

静止或冲击载荷过载,导致塑性变形(冲击腐蚀)。

碎屑产生的压痕

在接触区中被过度滚压的颗粒在滚道和滚动体中形成凹痕。压痕大小和形状取决于颗粒特性。

搬运产生的压痕

坚硬、锋利物体导致轴承表面产生压痕或凿痕。

8.断裂

超过材料的最终拉伸强度,并且一部分部件完全分离。

强制断裂

由于应力集中,超过了材料拉伸强度,从而导致断裂

疲劳断裂

频繁超过材料的疲劳强度极限导致的断裂

热裂

高摩擦加热产生的裂纹。它们通常垂直于滑动方向。