在生产上习惯于把金属制件经过清洗脱脂后置于酸溶液中的过程称为酸洗。一般根据酸洗的目的作用分为两种,一种是酸洗清洁金属表面,又称化学清洁,例如磷化前酸洗、电镀前酸洗、酸洗去除金属表面氧化皮、毛刺等,另一种是酸洗检查金属表面缺陷,又称酸洗检查或烧伤腐蚀,它归属于一种检测技术,一般常使用硝酸冷酸洗。

根据酸洗时所使用的酸液,可以分为盐酸酸洗、硝酸酸洗及混酸酸洗等。根据酸洗时所使用的酸液的温度,可以分为热酸洗和冷酸洗。

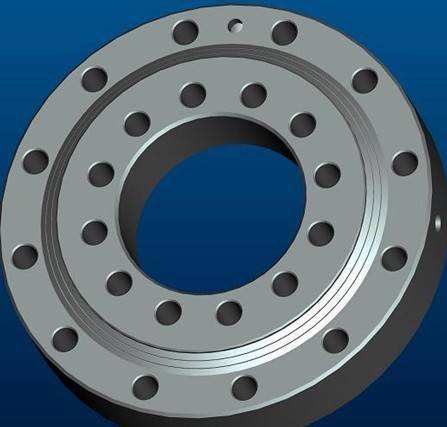

在金属加工行业酸洗的应用是比较广泛的。在轴承行业,无论是酸洗清洁金属表面,还是酸洗检查金属表面缺陷,应用也都是极其广泛和重要的。

轴承零件的材料本身以及加工过程的质量对轴承的使用寿命和性能具有重大的影响。根据轴承的类型和用途,轴承零件的材料常选用一般轴承钢和特殊钢材(如:高温轴承钢、不锈钢、渗碳钢等)两大类。

轴承加工之前可能存在的缺陷有材料裂纹,轴承加工过程中可能产生的缺陷有脱碳、转点、磨削裂纹、烧伤等,如果轴承零件存在有上过缺陷,在运转中容易产生疲劳剥落或碎裂,从而会影响整套轴承的使用寿命和安全性。酸洗检查表面缺陷的正确应用可以有效地保证轴承的使用安全性和可靠性。

根据轴承零件材料的不同,使用硝酸冷酸洗或混酸冷酸洗来显示轴承零件(内、外套圈及滚动体等)车加工后热处理淬火时产生的脱碳、软点和磨加工造成的烧伤、磨削裂纹等缺陷,以监控轴承零件的材料和加工质量。它属于一种常用有效的检测技术,在国外常常将这种酸洗检测技术归到ndt(无检测)方法中,在国内工厂大都使用这种检查方法探测表面缺陷的存在。

轴承零件在加工过程中经常会利用酸洗清洁金属表面,以达到其加工目的,例如:铁保持架、不锈钢保持架、铜保持架的酸洗去表面氧化皮、毛刺,某些保持架磷化前的酸洗及电镀前的酸洗等等。

酸洗在轴承生产中的应用是广泛而又重要的。针对不同的应用目的、加工要求及不同的原材料,选用正确的酸洗技术,使用合适的酸洗工艺(包括酸液的选择、缓蚀剂的选择、工艺步骤的选择、酸洗时间的选择等),由有资质经验的酸洗工作人员进行操作及检验,可以保证最终轴承产品的质量。

经过锻铸等热加工后的不锈钢轴承,表面往往有一层氧化皮、润滑剂或氧化物污染,污染物包括石墨、二硫化钼与二氧化碳等。为了不锈钢轴承的使用性能活再一次通过喷丸处理、盐浴处理以及多道酸洗处理。

1、切削加工后的清洗及酸洗钝化

不锈钢轴承经切削加工后表面上通常会残留铁屑、钢末及冷却乳液等污物,会使不锈钢轴承表面出现污斑与生锈,因此应进行脱脂除油,再用硝酸清洗,既去除了铁屑钢末,又进行了钝化。

2、焊接前后的清洗及酸洗钝化

由于油脂是氢的来源,在没有清除油脂的焊缝中会形成气压,而低熔点金属污染(如富锌漆)焊接后会造成开裂,所以不锈钢焊前必须将坡口及两侧20mm内的表面清理干净,油污可用丙酮擦洗,油漆锈迹应先用砂布或不锈钢丝刷清除,再用丙酮擦净。